Wir denken Service neu.

Weltweit. Für alle Hosokawa Alpine Maschinen und Anlagen.

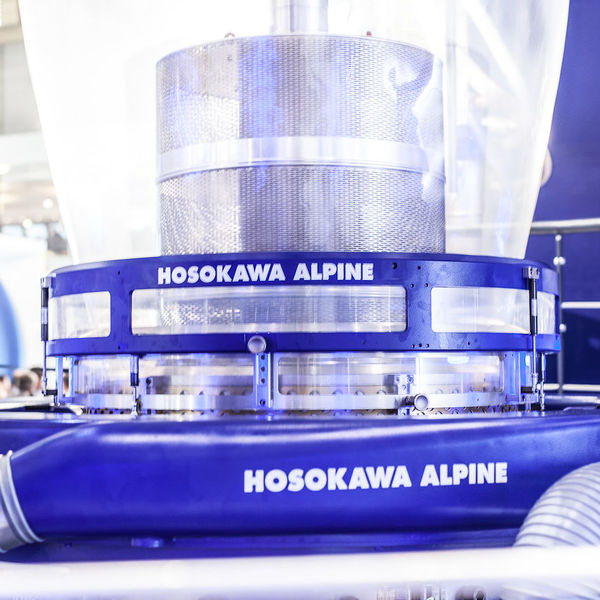

Für die Mechanische Verfahrenstechnik

Ersatzteile & Reparaturen

Prozesssteuerung

Remote Service

Sicherheitscheck

Mehr erfahren

Für Ihre Blasfolienanlage

Ersatzteile und Reparaturen

Blaskopfreinigung

Remote-Service/eSupport

Mehr erfahren

HOSOKAWA SOLIDS BEI HOSOKAWA ALPINE

Ihr Schüttgut. Unsere Lösung.Pneumatische Förderung, Dosier- und Wägetechnik sowie komplette Siloanlagen: Seit 2020 gehört Hosokawa Solids mit seinen Komponenten und Anlagen zur Hosokawa Alpine Gruppe. Nun finden Sie auch das komplette Angebot von Hosokawa Solids auf unserer Website.

Corporate Capabilities

Hosokawa Alpine Gruppe

Hand in Hand für Ihren Erfolg

Für Sie entwickelt und geplant: Sondermaschinen für Pulververarbeitung und Blasfolienextrusion. Entdecken Sie, was uns gemeinsam stark macht!